今日は CNC でプラケースに穴をあけた、そんなお話です。

素材的には柔らかいプラケースですが。

穴なんて簡単にあけられると、高を括ってひどい目にあってしまいました。

高速で回転するエンドミルの摩擦熱のせいで溶けた削りかすがエンドミルの刃先に巻き付き固まって折れるわで。。。

プラケースはボロボロになるし、もう最悪です。。。

電子工作をやっている者にとって、

どうしたってプラケースには綺麗な穴をあけたくなるもので・・・

上手くいく方法を探し出すまで諦めないのがハムの精神(?)ということもあって、

ここ数日、試行錯誤を重ねておりました。

最終的には上手くいったので、

今日は NG だったところも含めながら書き留めていくことにします。

プラに最適な、

「主軸速度」「送り速度」「切り込み量」を模索するも。。。

今回の穴あけに使ったプラケースは、

100円ショップで売っている 80mm × 120mm × 2mm の大きさのものです。

同じものを2つ買ってきましたが、

内1個は全く上手くいかずにボロボロになってしまいました。

(幾つも穴をあけて切削を繰り返したので、プラケースと思えないほどに醜い姿に変わり果ててしまいカメラに収める余裕もなくゴミ袋へ捨てちゃいました。Hi)

摩擦熱を抑えるために切り込み量を小さくして送り速度を早めてみたり、

結局は溶けた削りかすがエンドミルの刃先に巻き付いて固まってしまうだけでどうにもならず。。。

根本的に何かが間違っているんじゃないかと、

切削作業を一旦中止してネットで情報を収集するなど仕切り直すことに。

Amazon で「切削オイルスプレー」を購入する

結論からいえば、

この「切削オイル」で解決することができました。

プラケースのような熱に弱い素材の切削では、

摩擦抑制と冷却のために「切削オイル」が特に有効であることが分かりました。

AZ(エーゼット) 切削オイルスプレー420ml AZ009 [HTRC2.1]

プラケースを布テープだけで固定したところ・・・後々になって痛い目に。。。

切削中にプラケースが微妙に動いてしまって、最終的に切削精度に影響を与えてしまいました。

Z 軸が下がって切削が開始したら、サッとスプレーします。

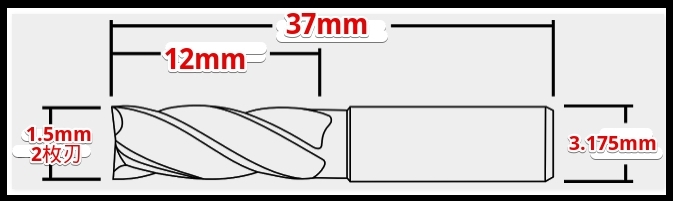

切削で使用したエンドミル

切削オイルを入手する前に何種類かのビットを使ってプラケースの切削を試してみましたが、

全てのビットで溶けた削りかすが刃先に固まって強制的にアボートするばかり。。。

(結局、2本のエンドミルをダメにしてしまいました。)

そして、切削オイルを入手後に試したビットが下の写真の一本で、

これを使って切削も上手くいったので、もうこれ以上のことは止めにしました。

3.175 × 1.5 × 12 mm 2枚刃超硬エンドミル

Easel で 作図 と G-Code を生成する

前回の MDF 合板への穴あけ加工では、

① Jw_cad を使って作図

② NCVC で G-Code を生成

③ grbcontrol で穴あけ

という流れで作業を行いましたが、

今回のプラケースへの穴あけ加工では、

① Inventables の Easel を使って作図と G-Code を生成

② grbcontrol で穴あけ

という流れで作業を行うことにしました。

この Easel は Carvey や X-Carve 専用のツールですが、

G-Code をファイルとして出力させて CAM に読み込ませることができます。

Inventables の専用機器を持っていれば、

図面作成から切削加工までこの Easel だけでできるようになりますが、

こうして G-Code が書き出せる機能が公開されているだけでも感謝です。

また、Easel はブラウザベースのツールで、

これは CNC ツールとしては初めてのことらしいです。

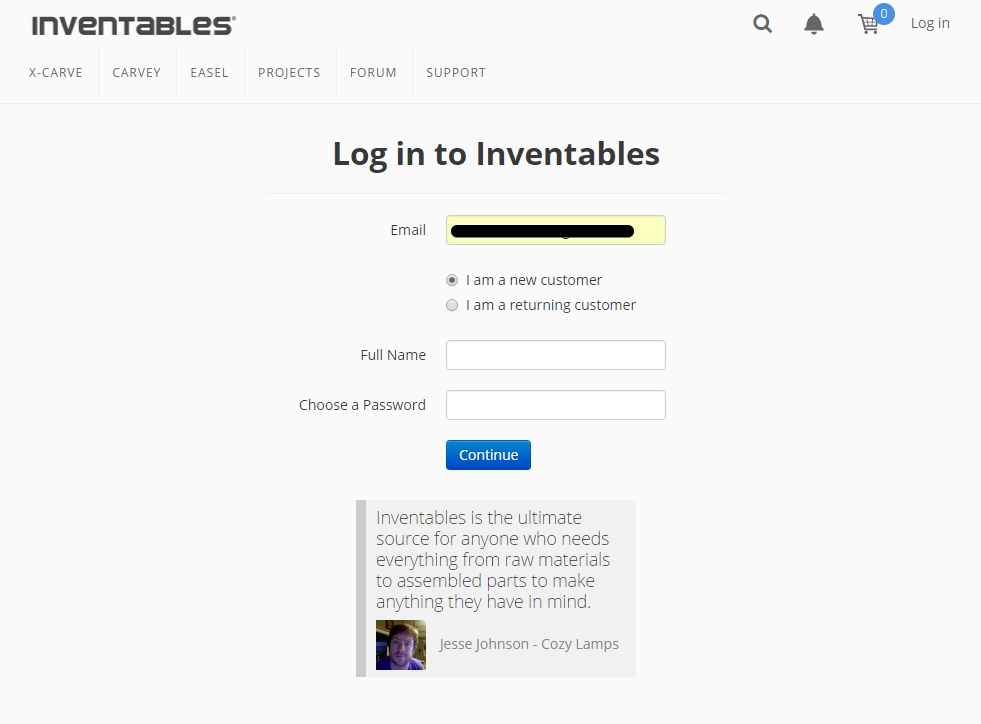

ということで、Easel を使うために最初にすることは、会員登録です。

Email、Full Name、Password を入力して登録します。

登録が済めばすぐに使うことができます。

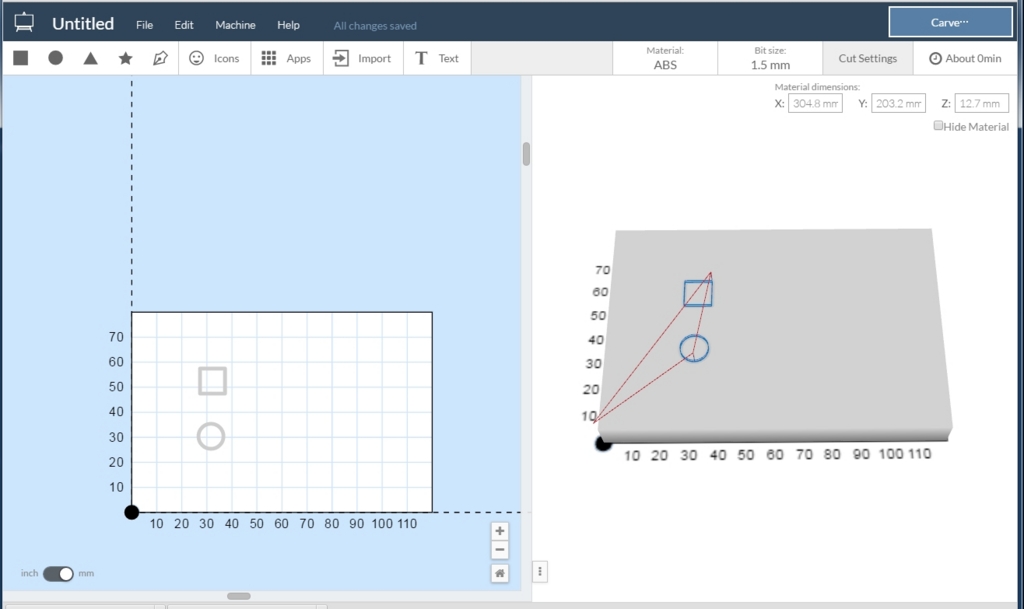

今回は、一辺が1cm の四角と、直径が1cm の丸を作図してみました。

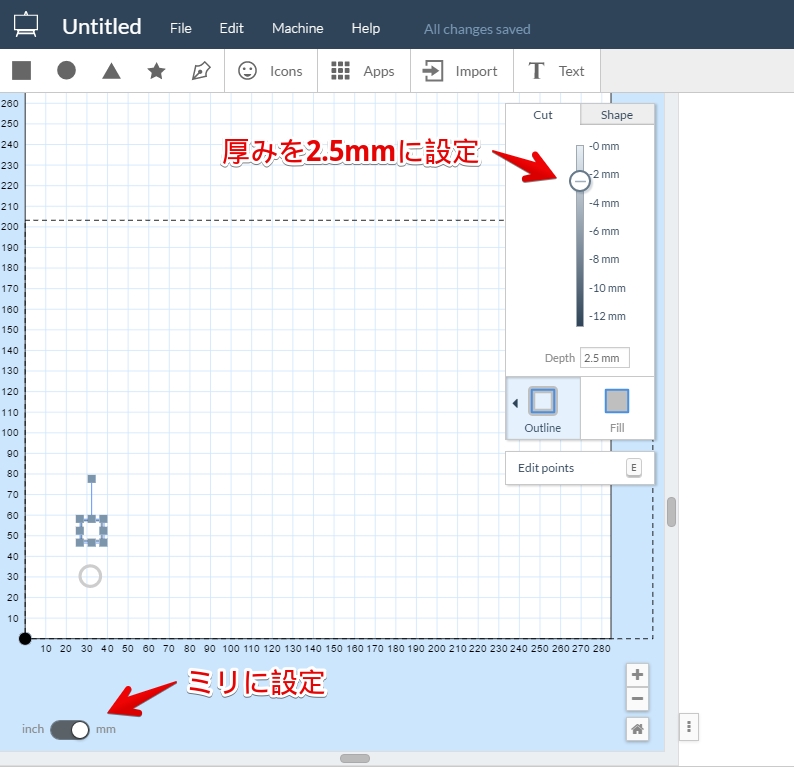

実際のプラケースの厚みは 2mm ですが、

ケース自体の多少のゆがみを考慮して少し大きめに設定しています。

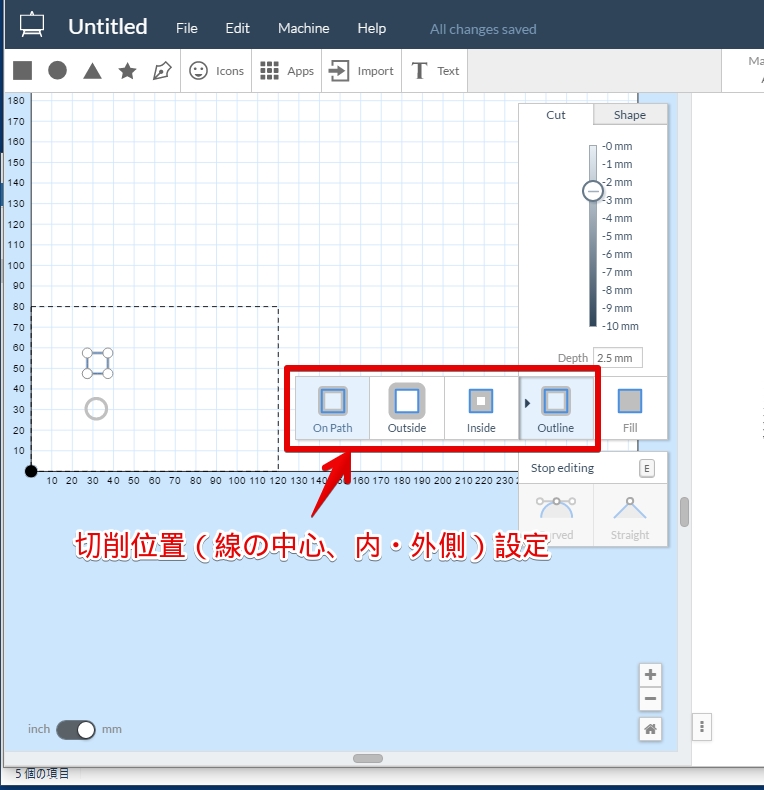

切削条件の設定は画面右上のボタンで行います。

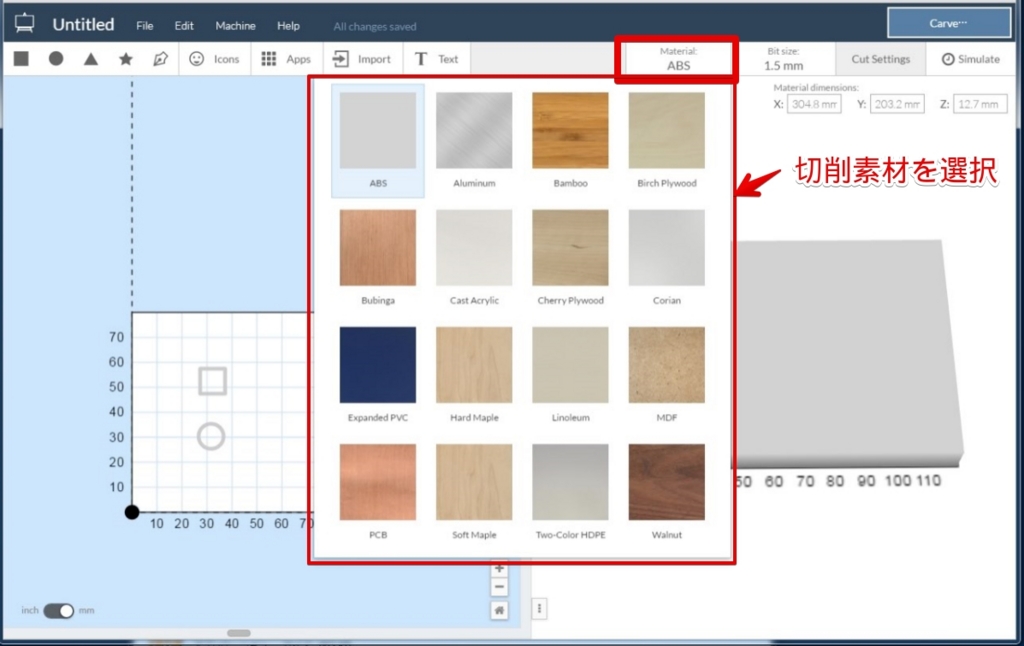

素材の選択

切削する素材を選択します。

素材としてあらかじめ12種類が登録されてますが、

一覧の中にプラスチックが無かったので、取りあえず一番近そうな ABS を選択しておきました。

このツールでは素材を選択するだけで、

その素材に適する切削パラメータを内蔵ライブラリーの情報に基づき自動で決めてくれます。

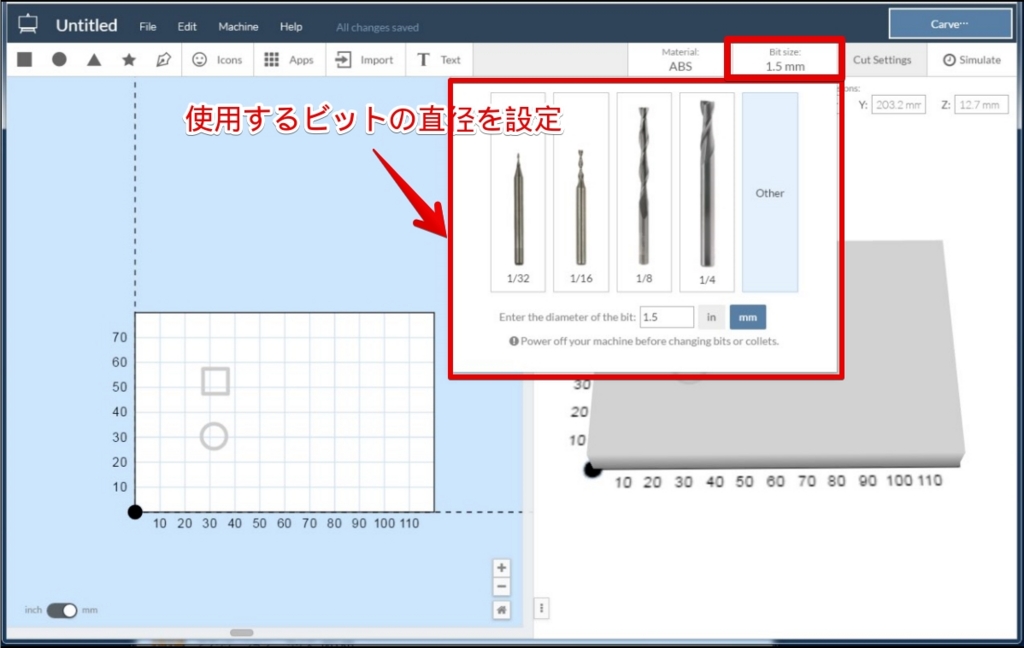

ビット(エンドミル)の設定

この画面で使用するエンドミルの直径を設定します。

これで、切削時の補正(にエンドミルの半径分)も自動でやってくれるので便利です。

(切削パラメータとして使用するビットの刃数も重要なファクターだと思うのですが。。。まぁ考えないようにして。。。)

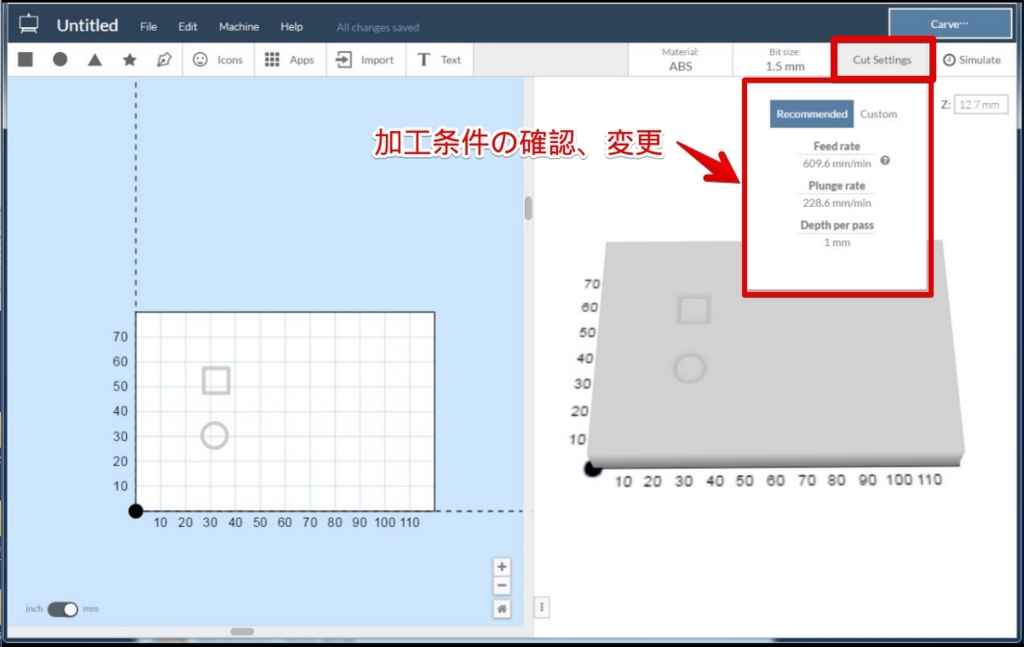

加工条件の確認、変更

素材 ABS の時の切削パラメータを、

- X、Y軸の送り速度:609.6 mm/分

- Z軸の送り速度:228.6 mm/分

- 切り込みステップ:1 mm

のように Easel は決めてくれました。

今回のプラケースの切削ではこのパラメータを修正することなく使うことにします。

ちなみに、他の素材のパラメータですが、

| 素材 | X,Y軸の送り速度(mm/分) | Z軸の送り速度(mm/分) | 切込みステップ(mm) |

| ABS | 609.6 | 228.6 | 1.0 |

| アルミニウム | 127 | 76.2 | 0.1 |

| 竹 | 762 | 228.6 | 0.7 |

| バーチ合板 | 762 | 228.6 | 0.7 |

| ブビンガ | 711.2 | 228.6 | 1.1 |

| アクリル板 | 635 | 228.6 | 0.5 |

| カバ桜合板 | 609.6 | 228.6 | 0.8 |

| コリアン | 609.6 | 228.6 | 0.3 |

| PVC | 762 | 228.6 | 1.3 |

| サトウカエデ | 711.2 | 228.6 | 0.7 |

| リノリウム | 762 | 228.6 | 1.3 |

| MDF合板 | 1016 | 228.6 | 1.6 |

| PCB | 254 | 228.6 | 0.4 |

| ソフトメープル | 711.2 | 228.6 | 0.7 |

| HDPE | 381 | 228.6 | 1.0 |

| くるみ材 | 812.8 | 228.6 | 1.0 |

とこのように Inventables では最適値を決めているようです。

(あくまでも、この数値は参考ですが。。。)

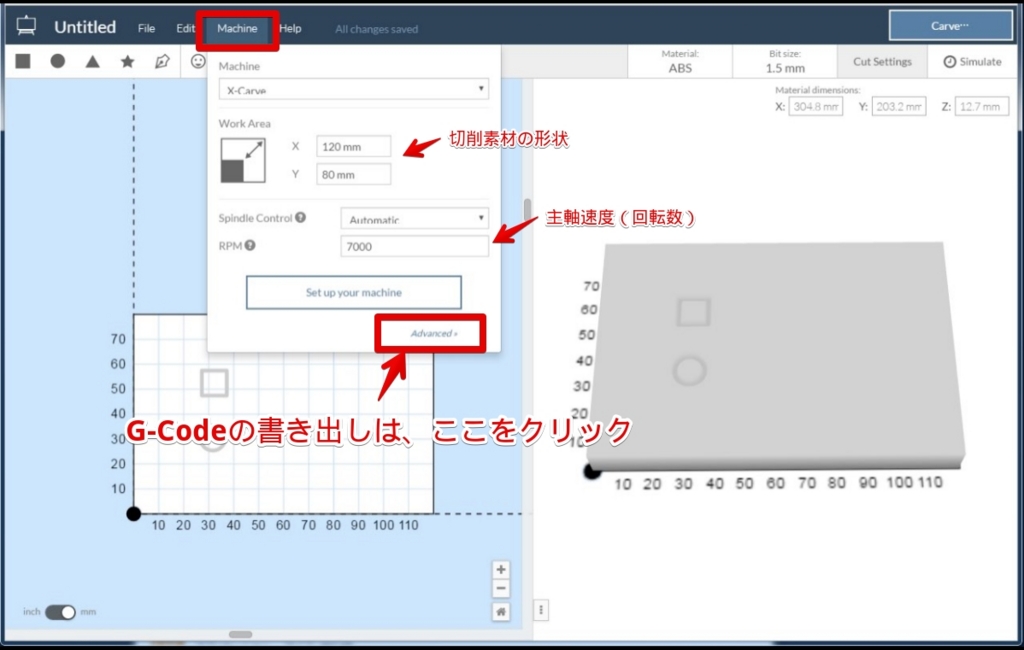

G-Code の出力は画面左上のメニュー「Machine」から行います。

メニュー「Machine」をクリック後に画面下の「Advanced」ボタンをクリックします。

本当なら切削図を描き始める前に、

この画面を表示して素材の形状(プラケースの大きさ)を設定します。

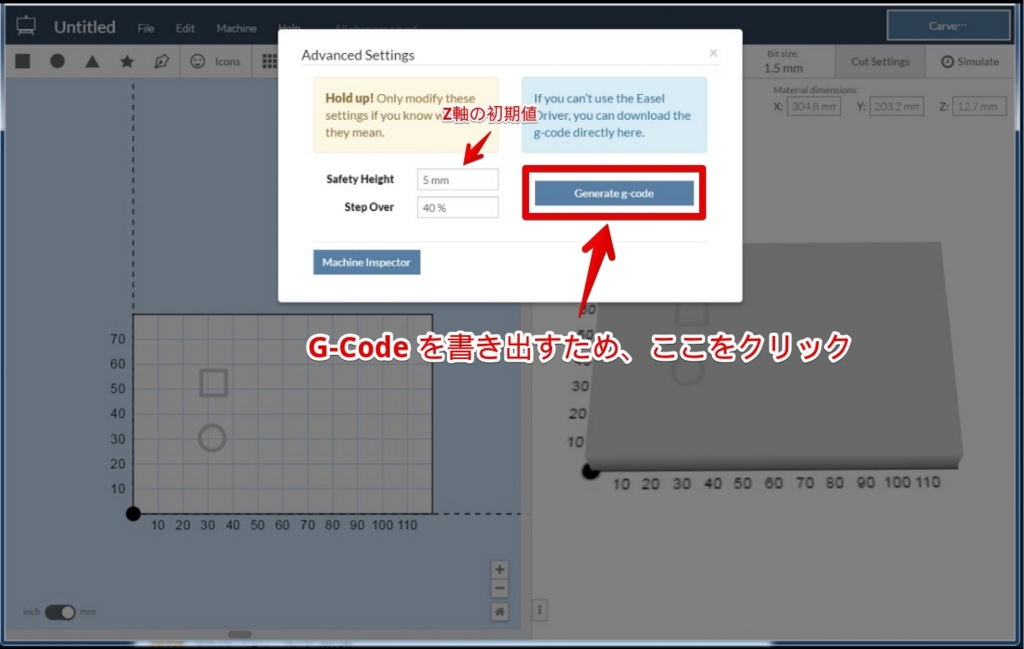

続いて、「Generate g-code」ボタンをクリックします。

わたしは、切削開始前の Z 軸の高さを 5mm に設定しています。

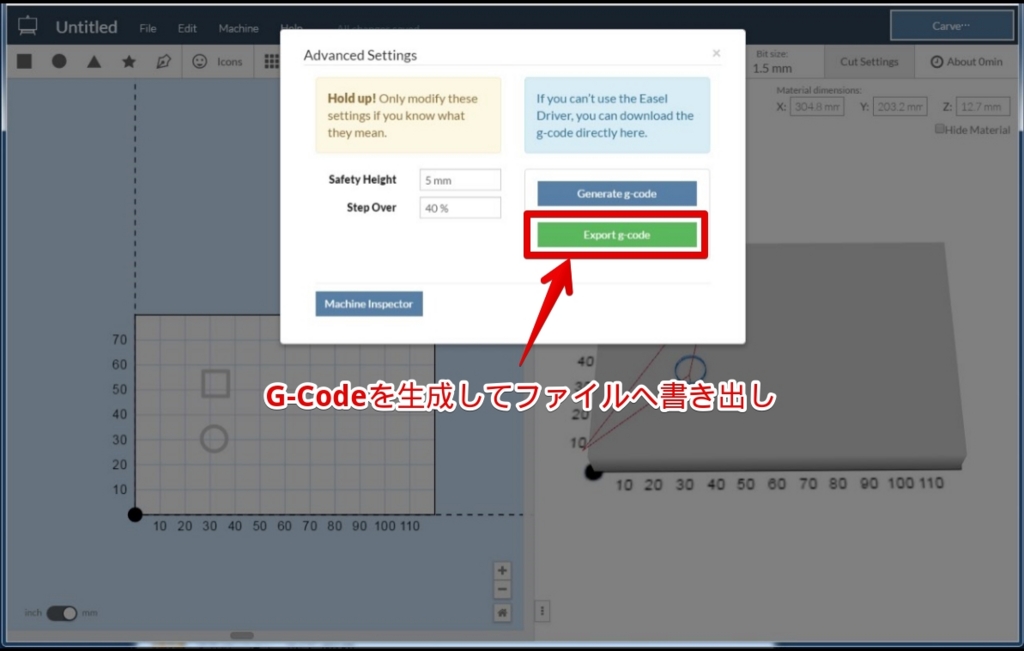

そして最後に「Export g-code」ボタンをクリックです。

生成された G-Code ファイル(.nc)は、ダウンロードフォルダに保存されます。

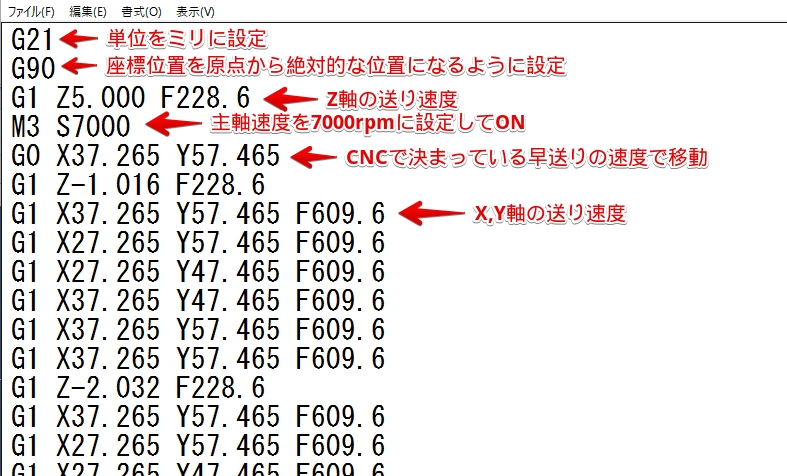

書き出された G-Code をざっと確認しておきます。

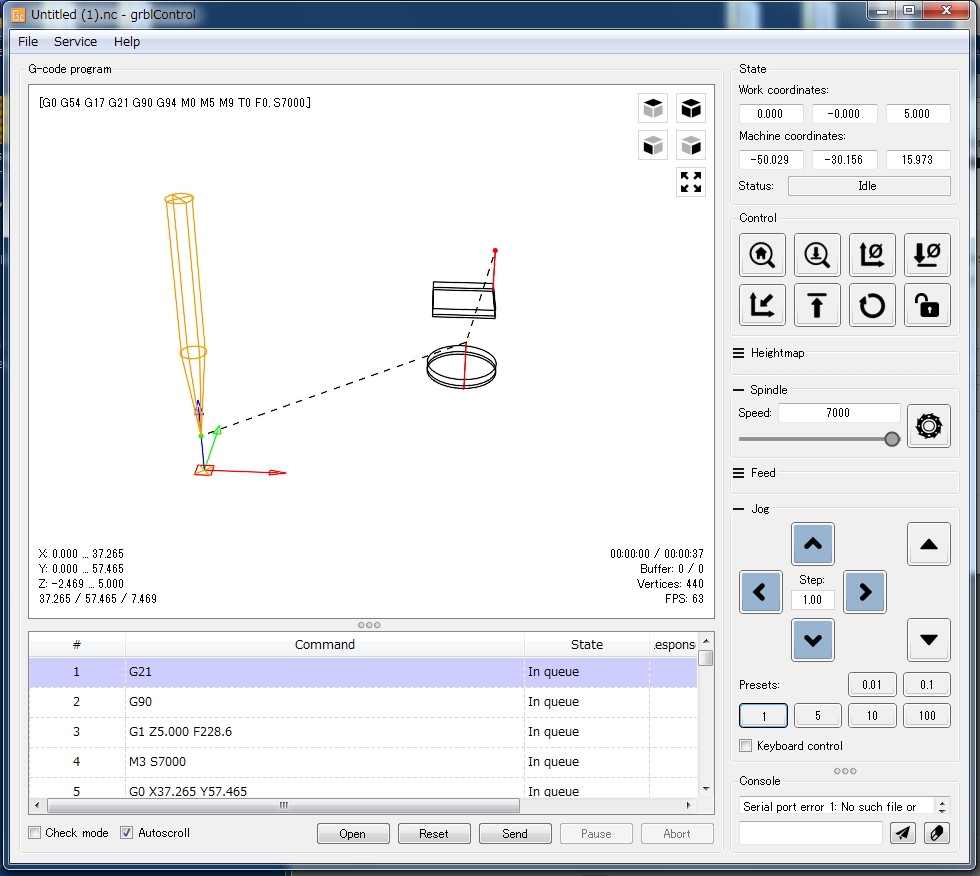

NCソフトの grbcontrol で切削する

後は、Easel で生成した G-Code ファイルを grbcontrol に読み込んで切削するだけです。

プラの厚み 2.5mm(実際は 2mm)に対して切り込みステップが 1mm なので、

1つの図形に対して同じ切削動作を3回繰り返すことになります。

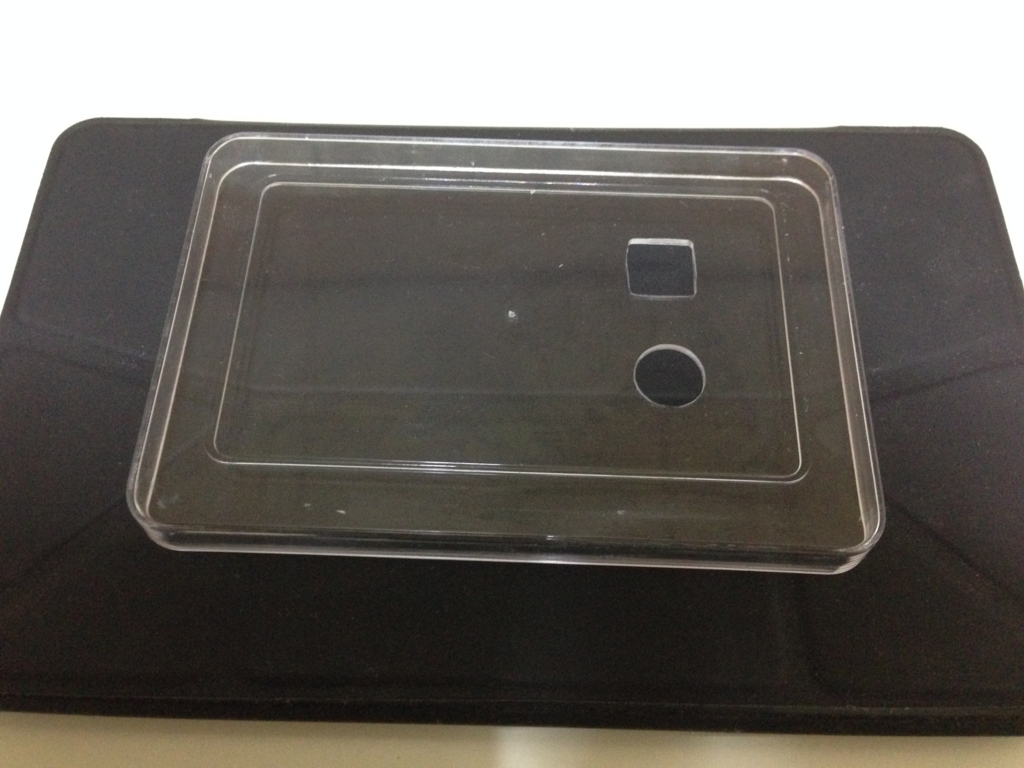

切削作業終了後のプラケースの様子。

最初は半信半疑でしたが・・・「切削オイル」の威力には素直に驚き、そして感服しました!

これまでの失敗は一体何だったのでしょうか。。。

オイルまみれの切削くずをテッシュで綺麗に拭い取ったら・・・

綺麗な丸と四角が現れるはずだったのですが。。。

丸の方は期待どおりに切削されましたが、四角の方はご覧の通りのちょっと歪で、

ちゃんとした綺麗な直線になりませんでした。

これは作業テーブルへの素材の固定が甘かったからで、

動作中のスピンドルって結構激しくて、

この時に加わる振動で固定していたプラケースが微妙に動いてしまいました。

布テープだけで固定してるからこうなるわけで。。。

「切削素材は絶対に動かないようにしっかり固定する」

これって、基本中の基本ですよね。

これからの本気切削ではこうならないように気を付けたいと思いますます。Hi